Simulatie: van concept naar virtual twin

Gepubliceerd op 4 juni 2025 in Industry 4.0

Simulatie: van concept naar virtual twin

Hoe kunnen fabrikanten de kracht van simulatie benutten om in één keer goede ontwerpen in de praktijk te creëren? Het concept van het gebruik van simulatie als informatiebron voor fabrieksontwerp is al jaren bekend, zelfs al voordat computers bestonden. De eerste voorbeelden van simulatie waren fysieke modellen waarmee technici processen en ontwerpen op kleine schaal konden testen voordat deze werden opgeschaald. Hoewel dezelfde onderliggende principes nog steeds van toepassing zijn, vindt simulatie tegenwoordig plaats in de virtuele omgeving. Dit biedt een veel grotere capaciteit voor het bouwen van complexe processen om het effect van variabelen op resultaten te testen; AI-gebaseerde technologieën zijn van essentieel belang om dit niveau van flexibiliteit en verfijning te bereiken.Simulatie zonder grenzen

Simulatiestrategieën

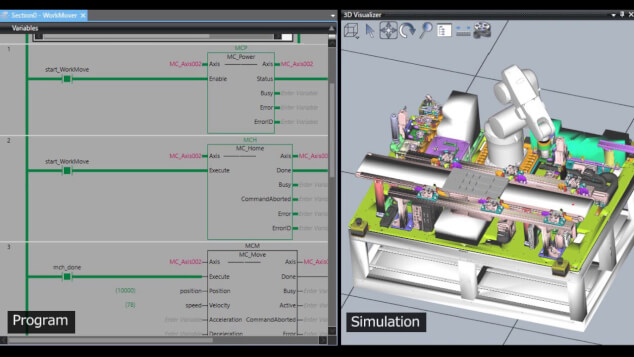

Sysmac Studio: een geïntegreerde ontwikkelomgeving

Werkelijke voordelen van virtuele simulatie

Simulatie is een hoeksteen van de digitale fabriek. Er zijn zoveel manieren waarop het werkelijke voordelen kan opleveren, van het faciliteren van storingsmodus- en effecten analyse die onderhoudsstrategieën kunnen ondersteunen tot het mogelijk maken van parallellisering voor het optimaliseren van prestaties en het versnellen van de time-to-market door planning- en ontwerpcycli tot 25% te verkorten en meer.

Voor de automobielindustrie, waarin de levenscycli van producten sterk afnemen en de innovatiecycli versnellen, biedt simulatie de flexibiliteit die nodig is om concurrerend te blijven. Met een virtual twin van bijvoorbeeld een productielijn voor batterijen van elektrische auto's kunnen fabrikanten workflows testen, materiaalverwerking optimaliseren en potentiële knelpunten identificeren voordat ze in uitrusting investeren.

In de cosmetische industrie, waar productontwerp rekening moet houden met seizoensgebonden trends, regionale voorkeuren en beschikbaarheid van ingrediënten, kunnen simulatietools verschillende formuleringen en productieconfiguraties testen voordat fysieke proeven worden uitgevoerd.

Door middel van partnerschappen levert OMRON nieuwe meerwaarde aan fabrikanten die geavanceerde simulatiemethoden willen verkennen. Deze samenwerkingen combineren IT-expertise met de kennis van OMRON op het gebied van industriële automatisering en maken de open en snelle uitwisseling van real-time gegevens tussen IT-systemen en OT-operaties mogelijk, waardoor platformen voor de ontwikkeling van simulatieoplossingen worden geboden.

Neem contact met ons op voor meer informatie