Digitalisering met open standaarden: het recept voor een goede nachtrust

Gepubliceerd op 2 september 2024 in Uitstekende bedrijfsvoering

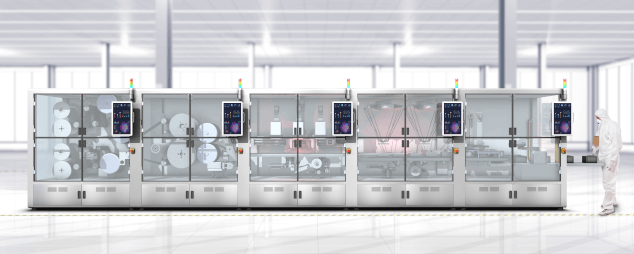

Dit zijn enkele zorgen waar fabrieksmanagers 's nachts wakker van liggen; zorgen die met behulp van digitalisering kunnen worden weggenomen. In een gedigitaliseerde productieomgeving hoeven fabrieksmanagers zich geen zorgen te maken over de onzekerheden, de risico's en wat er zou kunnen gebeuren. Digitalisering neemt onzekerheid weg en maakt prestatiegerichte optimalisatie mogelijk. Het biedt inzichten die fabrieksmanagers helpen om kwaliteit te verbeteren, kosten te verlagen, levertijden te verkorten en de impact op het milieu te verminderen. De manager van een gedigitaliseerde fabriek zou zich midden in de nacht geen zorgen hoeven te maken, maar als dat toch het geval is, is een korte blik op de mobiele telefoon voldoende om te weten dat alles naar behoren werkt.

De overgang van slapeloze nachten naar een gezonde nachtrust is echter niet gemakkelijk. Eenvoudig gezegd, kan digitalisering behoorlijk lastig zijn. Projectleiders beschikken zelden over de luxe om met een schone lei te beginnen. Meestal werken ze met een combinatie van oude technologieën. Ze proberen machines in productielijnen te digitaliseren die nog nooit gegevens hebben vastgelegd en zijn gebouwd voordat protocollen datacommunicatie überhaupt bestonden. Dit alles draagt bij aan een aanzienlijke uitdaging op het gebied van OT- en IT-integratie.

Streef naar 80%

U kunt niet-open standaarden gebruiken, maar dan kunt u de mogelijkheden van digitalisering voor het optimaliseren van prestaties niet volledig benutten en is communicatie niet buiten de fabrieksmuren niet mogelijk. Daarom pleiten wij voor digitalisering met open standaarden.

Voor het verzamelen van real-time machine- en procesgegevens zorgt een gemeenschappelijke modelleringstaal zoals PackML voor standaardisatie. Voor succesvolle digitalisering is ook een gestandaardiseerd communicatieprotocol vereist, zodat machines met elkaar en met andere Industry 4.0-componenten kunnen communiceren. OPC UA, een protocol dat afkomstig is uit het IT-domein, wordt steeds gebruikelijker in de industriële automatiseringsomgeving en OMRON maakt deel uit van een door de automatiseringsindustrie geleide stuurgroep die OPC UA uitbreidt naar industriële veldapparatuur, onder de noemer OPC UA FX.

De vergelijking die ik vaak gebruik, is het Engels, de universele taal van het bedrijfsleven. Als u Engels spreekt, kunt u zakendoen met de meeste mensen. Hetzelfde principe geldt voor OPC UA FX in een industriële context.

Deze open standaard ondersteunt volledige interoperabiliteit binnen een fabriek. Hiermee kunnen machines niet alleen met elkaar communiceren in datatermen, maar ook met IT-systemen zoals ERP- en MES-systemen en met systemen voor data-analyse die in een lokale of virtuele cloud werken.

Nieuwe mogelijkheden

Digitalisering met open standaarden is ook essentieel de waarde van Digital Product Passports (DPP's) te benutten. DPP's zijn niet alleen vanaf 2027 wettelijk verplicht voor sommige sectoren, maar vormen ook een digitaal dossier van de samenstelling, oorsprong en levenscyclus van een product, waardoor ze een nuttig hulpmiddel zijn voor Industry 4.0. Bij de productie van bijvoorbeeld batterijen voor elektrische auto's, kunnen DPP's worden gebruikt om de kwaliteit te verbeteren en afval te verminderen. Het is gebleken dat een betere batterij ontstaat wanneer componenten van dezelfde kwaliteit worden gecombineerd. De reden dat dit niet altijd gebeurt, is de variatie die optreedt binnen ingestelde toleranties. Met behulp van DPP-gegevens die via OPC UA worden gecommuniceerd, kunnen in magazijnen afzonderlijke componenten met vergelijkbare kenmerken worden verzameld. Op die manier kan worden voorkomen dat batterijen de fabriekstest niet doorstaan moeten worden afgedankt.

Digitalisering wordt steeds belangrijker door het toenemende bewustzijn van de werkelijke voordelen die datagestuurde inzichten kunnen bieden. Standaardisatie - wat betreft de soort gegevens die worden verzameld en de manier waarop gegevens worden gecommuniceerd - is echter een grote uitdaging voor fabrieken die industriële automatisering willen digitaliseren. Door gebruik te maken van een open standaarden kunnen fabrikanten digitalisering succesvol uitvoeren en kunnen fabrieksmanagers rustig slapen.